在智慧電動浪潮的席捲下,汽車產業正經歷百年未有之變局。新能源車型的爆發式成長、輕量化材料的廣泛應用,以及消費者對安全性與品質的極致追求,迫使汽車零組件生產邁向更高階的精密化、高效化與智慧化。

面對車身結構日益複雜、高強度鋼材焊接難度攀升等挑戰,傳統手工點焊技術的侷限性愈發凸顯——精度波動、效率瓶頸、品質一致性不足,已成為制約產業升級的關鍵障礙。

某大陸知名汽車零組件供應商,長期為全球知名車商提供沖壓件與焊接件的配套服務。隨著新能源電池外殼、輕量化車身框架等關鍵零組件的需求激增,該企業對焊接技術的精度與穩定性提出了近乎苛刻的要求——焊縫強度需經受極端工況考驗,毫米級的誤差都可能影響整車安全。傳統手工焊接在應對複雜路徑焊接與高強度材料加工時顯得力不從心,迫切需要透過自動化技術革新,重塑生產競爭力。

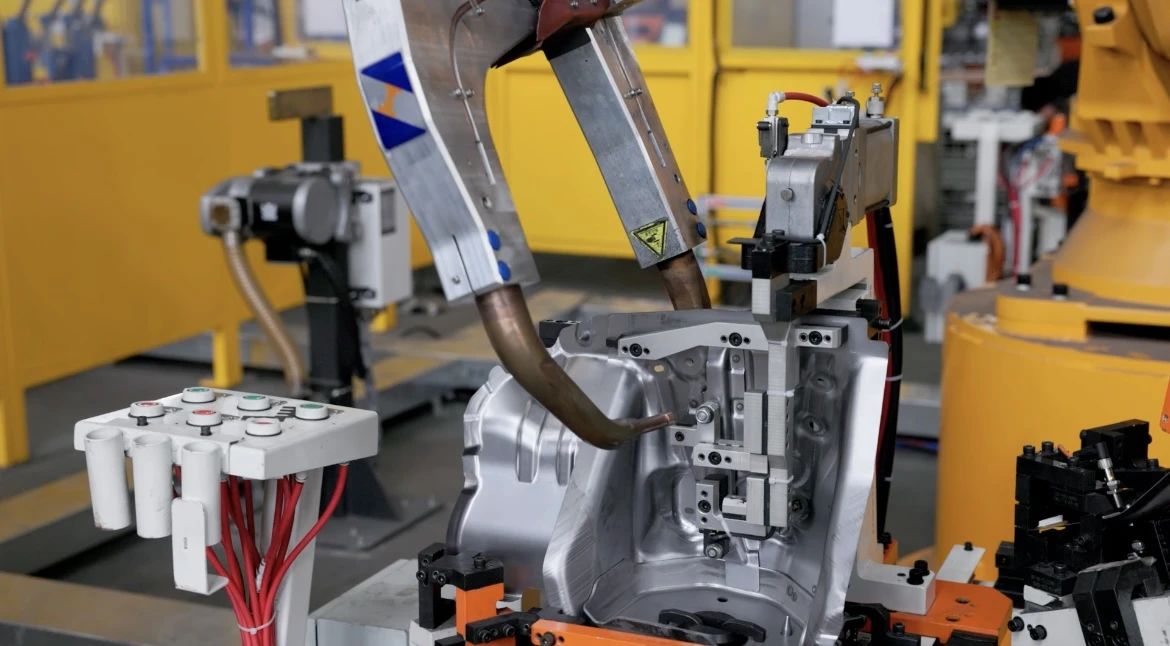

為助力客戶突破桎梏,埃斯頓深度洞察產業痛點,量身打造「軟硬一體」的全場景焊接解決方案:

——硬實力築基——

- 高剛性本體 + 高性能電機:採用結構拓撲優化與高剛性機械結構,確保機器人在高強度連續作業中保持超穩定姿態,焊接路徑精度達 ±0.06mm,徹底消除因本體形變導致的偏差。

- UNO系列高速高精點焊機器人:搭載自研焊槍伺服電機,響應速度提升 40%,電流控制精度達毫秒級,可自適應調節焊接參數,輕鬆應對鍍鋅鋼等異種材料的高品質焊接需求。

- 極致空間效能:電機長度縮減 30%,過載能力突破 300%,緊湊結構適配狹小工位,助力產線彈性化布局。

——軟實力賦能——

- 智慧工藝資料庫:集成上千種材料、厚度與技術參數組合,一鍵調用最優焊接方案,降低 90% 人工調試成本。

- PDPS 全流程數位化:透過虛擬仿真預判焊接路徑、焊槍姿態及節拍瓶頸,實現「零碰撞、零試錯」的離線編程,新品導入週期縮短 60%,產能爬升效率大幅提升。

——為客戶提質增效——

- 效率躍遷:焊接節拍提升 35%,單日產能突破萬件級,完美匹配客戶生產需求。

- 品質躍升:焊縫強度一致性達 99.8%,缺陷率趨近於零。

在「雙碳」目標與智慧製造的雙輪驅動下,埃斯頓持續深耕技術創新,以更敏捷的響應、更開放的生態,賦能汽車產業鏈邁向高端化與綠色化,並堅信唯有以極致工藝回應時代需求,以數智融合重塑產業價值,才能在全球智慧製造的浪潮中,與夥伴攜手共創智造新未來!全文詳見埃斯頓微信公眾號。

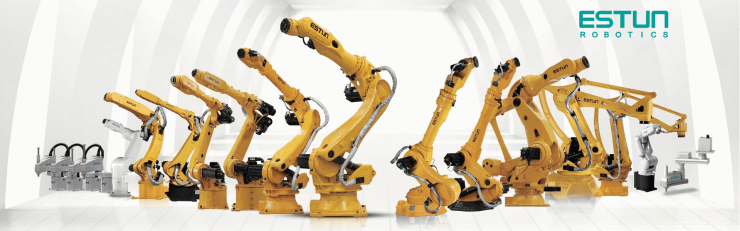

埃斯頓為大陸機器人排名第一, 世界機器人排名第二的工業機器人品牌, 年銷量近2萬台, 提供荷重3-700kg, 臂展400-3300mm長的各式包含SCARA, 通用六軸, 焊接及堆棧機器人等產品